Mit hoher Messgenauigkeit, schneller Reaktionsgeschwindigkeit und starker Anti-Interferenz-Fähigkeit verfügt das WLX-II-Gerät zur kontinuierlichen Temperaturmessung von geschmolzenem Stahl über eine Online-Überwachung der Temperaturschwankung von geschmolzenem Stahl in Echtzeit, was die inländische hochpräzise Temperaturmessung von geschmolzenem Stahl der neuesten Generation darstellt Produkt.Durch den Einsatz in verschiedenen Stahlwerken wird die Zuverlässigkeit und Stabilität des Produkts ausreichend bestätigt.Es ist sicherlich das ideale Produkt, um den Platin-Rhodium-Thermoelement-Thermodetektor zu ersetzen.

Messbereich: 700–1650 ℃

Messunsicherheit: ≤ ±3℃

Lebensdauer des Temperaturrohrs: ≥24 Stunden (Temperaturrohre mit unterschiedlicher Lebensdauer können je nach Standortsituation hergestellt werden)

Einsatztemperatur: 0-70℃ (Detektor), 5-70℃ (Signalprozessor)

Standardausgang: 4–20 mA/1–5 V (entspricht 1450–1650 ℃)

Ausgangsantriebskraft: ≤400Ω (4-20mA)

Ausgabegenauigkeit: 0,5

Stromversorgung: AC 220 V ± 10 V, 50 Hz

Leistung: Signalprozessor 30 W und Großbildschirm 25 W.

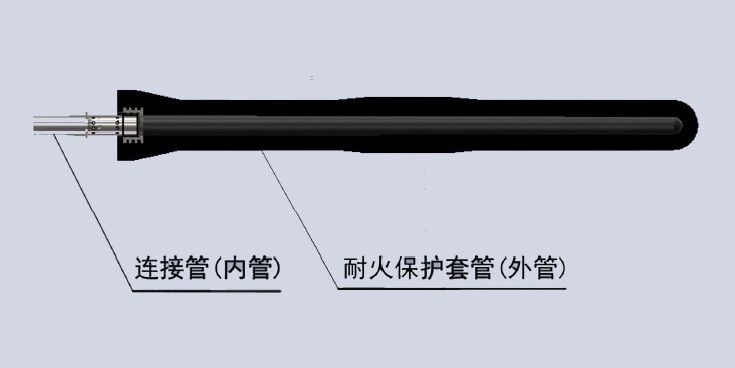

Das Temperaturrohr besteht aus Verbindungsrohr und feuerfestem Schutzmantel.Das feuerbeständige Schutzgehäuse ist über einen Verbindungsschlauch mit dem Melder verbunden.Abhängig von der unterschiedlichen Tiefe der Tundish-Stahlschmelze und der Korrosion der Stahlschmelze am Temperaturrohr beträgt die Länge der Temperatur 1100 mm, 1000 mm und 850 mm.Der Durchmesser hat Spezifikationen von ¢85 mm und ¢90 mm, die je nach Bedarf des Benutzers angepasst werden können.

Das Temperaturrohr wird direkt in die Stahlschmelze eingeführt, um die Temperatur zu messen.Die Einstecktiefe muss mindestens 280 mm betragen.Das Temperaturmesssignal kommt von der Innenseite des Bodens des Außenrohrs.Die Reaktionszeit des Instruments entspricht im Wesentlichen der Zeit, die Energie von der Außenseite des Bodens des Temperaturrohrs zur Innenseite überträgt.Das Verbindungsrohr dient zur Verbindung zwischen Temperaturrohr und Detektor.Die Aufgabe des Innenrohrs besteht hauptsächlich darin, Rauch im Inneren des Rohrs zu beseitigen und die Sauberkeit des Lichtwegs sicherzustellen.

| Artikel | Körper | Aluminium-Magnesium-Kohlenstoff-Schlackenlinie | Magnesiumschlackenlinie |

| Al2O3% | 54,8-56,2 | 61,7-62,2 | 22.7-23.3 |

| SiO2% | 7,0-8,0 | ||

| ZrO2% | |||

| MgO% | 8,5-9,0 | 41,4-42,0 | |

| FC% | 27.1-27.9 | 25,0-25,4 | 29,2-30,0 |

| Volumendichte g/cm³ | 2,46-2,53 | 2,71-2,79 | 2,48-2,52 |

| Scheinbare Porosität % | 11.5-14.8 | 11.4-13.8 | 11.8-12.8 |

| Kaltdruckfestigkeit MPa | 20.9-32.9 | 21.2-27.6 | 20.7-26.7 |

| Biegefestigkeit bei Normaltemperatur MPa | 20.9-32.9 | 5.4-7.3 | 5,5-8,3 |

Der Detektor besteht aus optischen Komponenten, einem fotoelektrischen Wandler, einer Signalübertragungsleitung, einem Ausgangsstecker und einem Kühlluftkanal usw. Der Eingangsanschluss des Detektors wird mit dem Verbindungsrohr des Temperaturrohrs verbunden.Der Ausgangsanschluss wird über einen 6P-Stecker mit dem Signalprozessor verbunden.Eingangs- und Ausgangsklemmen sind über eine Signalübertragungsleitung verbunden, die durch den flexiblen Kühlluftkanal geschützt ist.Das optische System überträgt das vom Boden des Temperaturrohrs gesendete Infrarotstrahlungssignal an den fotoelektrischen Wandler. Anschließend wandelt der fotoelektrische Wandler das optische Signal in ein elektrisches Signal um und überträgt es dann über eine Signalübertragungsleitung an den Signalprozessor.

Der Signalprozessor besteht aus einem Leistungsmodul, einem analogen Signalverarbeitungsmodul, einem Analog-Digital-Umwandlungsmodul, einem digitalen Verarbeitungsmodul, einem Kommunikationsmodul und einem Anzeigemodul usw. Die Großbildanzeige besteht aus einem Leistungsmodul, einem Kommunikationsmodul und einem Anzeigemodul usw.

Der Signalprozessor verfügt über die Funktion einer doppelten Temperaturkompensation, die eine automatische Kompensation von Messabweichungen ermöglicht, die durch die Umgebungstemperatur des Sensors und die Arbeitstemperatur des Instruments verursacht werden.

Der Signalprozessor empfängt vom Detektor eingegebene elektrische Signale.Die Temperatur der gemessenen Stahlschmelze wird vom Mikroprozessor gemäß der Infrarotstrahlungstheorie berechnet und auf dem Bildschirm angezeigt.In der Zwischenzeit können über die Kommunikationsfunktion Echtzeit-Temperaturdaten auf dem großen Bildschirm angezeigt werden.Zur Echtzeitüberwachung des Stranggießprozesses kann ein elektrisches Signal an den Hauptsteuercomputer ausgegeben werden.

1) Durch die Verwendung dieses Produkts können wir die Temperatur der Tundish-Stahlschmelze und Schwankungstrends kontinuierlich und genau erfassen, rechtzeitig Maßnahmen ergreifen, um Ausbluten oder Verstopfen der Wasserdüse aufgrund höherer oder niedrigerer Temperaturen der Stahlschmelze zu verhindern, und Verluste aufgrund von Ausbluten reduzieren - Ausgefallene und eingefrorene Löcher sowie unfallbedingte Leerlaufzeiten und erhöhen somit die Betriebsgeschwindigkeit der Gießmaschine.

2) Durch die Verwendung dieses Produkts können wir die Änderungsregel der Tundish-Stahlschmelzetemperatur kennen.Gemäß dieser Änderungsregel können wir angemessenere Anforderungen an die technologischen Parameter für den nächsten Prozess stellen, beispielsweise für die Stahlherstellung und -veredelung.Dadurch können wir nicht nur die Zapftemperatur um 15 bis 20 °C senken, sondern auch ein strenges Prozesssystem gewährleisten, das Managementniveau erhöhen und die Genauigkeit der Temperaturmessung erhöhen.

3) Mit einer genauen Temperaturmessung kann dieses System den Grad der Überhitzung um 5 bis 10 °C senken.Durch die Verringerung des Überhitzungsgrads können wir eine breitere gleichachsige Kristallzone erhalten, die Mittenseigerung des Gussrohlings verringern, Lockerungsdefekte, Lunker und Risse wirksam vermeiden und die Stahlqualität verbessern.In der Zwischenzeit können wir durch eine Verringerung der Überhitzung die Gießgeschwindigkeit und die Stahlqualität erhöhen.Anwendungspraxis beweist, dass dieses Temperaturmesssystem die Gießgeschwindigkeit um durchschnittlich 10 % steigern kann.